- 锅炉除氧器系列

- 解析除氧器|全自动解析除氧器

- 真空除氧器|常温水除氧器

- 双级真空除氧器|无头除氧器

- 真空电化学除氧器|全自动除氧器

- 旋膜式除氧器|热力除氧器

- 除氧器水封,除氧器溢流水封装置

- 三位一体真空电化学除氧器

- 热力除氧器

- 旋膜式除氧器

- 真空除氧器

- 大气式除氧器

- 低位旋膜式除氧器

- 锅炉除氧器

- 板框式滤油机系列

- 高精度滤油机|液压油高精度滤油机

- 透平油真空滤油机|绝缘油真空滤油机

- 润滑油真空滤油机|高效真空滤油机

- 板框式加压滤油机|板框式压力滤油机

- 真空滤油机|双级真空滤油机

- 加药装置系列

- 锅炉加氨装置|智能加氨装置

- 循环水加药装置|锅炉加药装置

- 磷酸盐加药装置|全自动加药装置

- 胶球清洗系列

- 旋转式二次滤网|电动二次滤网

- 循环水过滤器|自动反冲洗过滤器

- 胶球清洗装置|凝汽器清洗

- 中空调胶球清洗装置(中央空调蒸发器)

- 胶球清洗循环水二次滤网

- 冷凝器自动在线清洗装置

- 全自动胶球清洗装置

- 胶球清洗装置胶球泵

- 胶球清洗装置装球室

- 胶球清洗装置收球网

- 凝汽器胶球清洗装置

- 锅炉消音器系列

- 风机消音器|罗茨风机消声器

- 柴油发电机排气消音器|柴油机消声器

- 小孔型消音器

- 锅炉吹管消声器

- 真空泵消音器

- 抗喷阻式消声器

- 锅炉排气消音器

- 锅炉管道消音器

- 锅炉安全阀消音器

- 蒸汽消音器

- 锅炉消音器

- 工业滤水器系列

- 自动反冲洗滤水器|自动过滤器

- 精密过滤器|精密激光打孔过滤器

- 工业滤水器|电动工业水过滤器

- 快开盲板过滤器|快开蓝式过滤器

- 循环水过滤器|全自动排污过滤器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 热网除污器

- 管道排污滤水器

- 工业滤水器

- 旋转反冲洗滤水器

- 其它系列

- 汽液两相流疏水器

- 取样冷却器(汽、水)

- 管式冷油器|汽轮机冷油器

- 飞灰等速取样器|煤粉自动取样器

- 汽液两相流自动调节液位装置

- 热网除污器|管道除污器

旋膜式除氧器

热力除氧器

低位旋膜式除氧器

高压除氧器 、

、

热力旋膜式除氧器

锅炉除氧器

旋膜式除氧器除氧头

热力式除氧器

真空除氧器

锅炉消音器|锅炉消声器结构特点

锅炉消音器|锅炉消声器工作原理

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器安装用途

安全阀消音器|安全阀消声器结构特点

风机消音器|风机消声器厂家

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器安装用途

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器结构特点

小孔消音器|小孔消声器厂家

排气消音器|排气消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

旋膜式除氧器厂家安装用途

真空除氧器结构特点

热力除氧器工作原理

三位一体真空电化学除氧器工作原理

解析除氧器厂家安装用途

全自动滤水器工作原理

电动滤水器厂家安装用途

手动滤水器厂家安装用途

工业滤水器厂家安装用途

工业滤水器结构特点

反冲洗滤水器工作原理

二次滤网结构特点

全自动除污器厂家安装用途

电动排污过滤器厂家安装用途

胶球清洗装置结构特点

凝汽器胶球清洗装置厂家安装用途

冷凝器自动在线清洗装置工作原理

海绵胶球厂家使用用途

剥皮胶球使用特点

金刚砂胶球清洗原理

循环水胶球泵结构特点

取样冷却器厂家安装用途

煤粉取样器结构特点

煤粉取样器工作原理

飞灰取样器结构特点

列管式冷油器工作原理

射水抽气器厂家安装用途

汽液两相流疏水器工作原理

热电厂旋膜式除氧器的技术改造分析

针对汕头热电一厂原4除氧器出水含氧量长期严重超标是引起锅炉水冷壁多次爆管事故主要因素之一的问题,通过热平衡计算发现原旋膜式除氧器设计不合理,阐述新型旋膜式除氧器主要结构及其传热传质过程,介绍将喷雾填料式除氧器技改为新型水膜式除氧器时除氧头进汽管通径估算方法、现场改造过程及改造效果。

热力除氧器/旋膜式除氧器是火力发电厂给水系统中的重要设备之一,担负着除去锅炉给水中的氧气,以防止热力系统金属腐蚀,对机组的安全经济稳定运行有很大的影响。

依据亨利定律,热力除氧的工作原理是:用压力稳定的蒸汽通入除氧器内,把水加热到除氧器压力下的饱和温度,在加热过程中,水面上蒸汽分压力逐渐增加,气体分压力逐渐降低,使溶解在水中的气体不断逸出,待水加热到饱和温度时,气体分压力接近于零,水中的气体也就被除去。

汕头热电一厂4,锅炉为WGZ-130/5.30-1次高压锅炉,1997年6月投产;原4除氧器类型系大气喷雾填料式,担负4*锅炉给水除氧。2002年10月至2005年6月期间,4'锅炉连续多次发生水冷壁爆管事故,经过多方面检査分析,发现原4'除氧器出水含氧量长期严重超标是引起爆管事故主要因素之一,该除氧器设计不合理,设备换热不均匀,能耗高,无法适应机组供热、低负荷运行工况。针对上述问题,经广泛论证,决定对原除氧器进行技改,更换为高效节能的新型水膜式除氧器。

1旋膜式除氧器技术分析

1.1原旋膜式除氧器存在的问题原除氧器主要技术参数及运行工况,并査水和蒸汽物理化学数据⑶,见表1:表1原4'除氧器主要技术参数及运行工况主要技术参数 运行工况主凝结水:110t/h,50~74Y(74Y培值%=309.78kj/kg)补水:20-30t/h,15乞(焙值Ht=62.97kj/kg)原加热蒸汽:压力0.212MPa,温度112-129.5管规格DN200,流速p=57.7m/s,(129.5弋焙值叫=2726.2kj/kg,比容71=0.9274m'/kg)散热系数0.95采用热平衡方法,理论上除氧器小耗汽量G]的计算:,e土H,X110+%X20进水平均焙值:%=一271.81(kj/kg)c(110+20)x(%"平均)—,d.(瓦岗=9.809(t/h)用管道体积热流量方法,计算大实际加热蒸汽量C叩:G=tt(D/2Vu=3.14x(0.2/2)2x57.7x3600岫-勿=0.9274=7033(kg/h)=7.033t/h由上面计算可知,原除氧器实际加热蒸汽量不能满足耗热的需要,当运行工况发生较大变化,特别是机组处于供热、低负荷工况,锅炉汽水损失大、补水量大,如果旋膜式除氧器运行参数调整操作不及时,就容易使空气从排汽管向除氧器倒灌;另外,该旋膜式除氧器还存在喷水装置易发生故障、除氧空间小,而引起热质传递效率低、性能适应性差等问题,以上问题导致旋膜式除氧器出水含氧量严重超标。

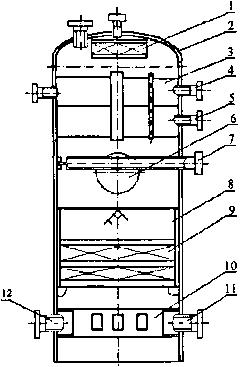

1.2新型水膜式除氧器的主要结构及传热传质过程新型水膜式除氧头的结构由外壳、防排汽带水装置、新型起膜器、淋水菌子、规整填料液汽网等组成,见图1。由除氧头和水箱组成除氧器。

图1新型水膜式除氧器结构型式.1-防排汽带水装置2-外壳3-新型起膜器4-进水管(凝结水、化学补水)5-—次除氧进汽管6人孔7.高加疏水管8-水菌子9-规整填料液汽网10汽体分配盘11-二次除氧进汽管防排汽带水装置消除了排汽带水现象,使排汽热损失下降至1%以下。新型起膜器由水室、汽室、起膜管、凝结水接管、补充水接管和一次进汽接管组成。它是除氧器的一级除氧,可除去给水中含氧量的90%-95%,实际上包含两个过程,即起膜管内的旋流段和起膜管外的水膜裙段。在旋流段,凝结水、化学补水从水室混合后被引至起膜管外壁,在压差作用下,水以较高的流速自小孔切向喷射入起膜管内,经水膜导向装置沿起膜管内壁旋转向下,形成紊流状态的旋转水膜,水表面不断翻滚,水的表层分子不断地被内层分子置换,形成不规则表面;同时由于高速旋转水流具有卷吸作用,大量的蒸汽被卷吸到近壁面,在近壁面处与蒸汽迅速混合换热凝结,热质传递阻力大大降低,从而有利于强化传热传质效果;析出大量不凝结的气体,从起膜管内形成的中空低压汽-气通道,被迅速排到排汽口。在水膜裙段,旋转水膜在离心力和重力作用下,从起膜管岀口以一定的速度和角度离开起膜管,形成中空的旋转裙状水膜,常称水膜裙,非常有利于传热传质的进行。先它内外两侧与加热蒸汽(一次加热蒸汽接管引进的加热蒸汽和水箱经液汽网、水菌子上升的二次加热蒸汽)接触,大大增加水汽接触面积;其次由于水膜裙自上而下运动,加热蒸汽自下而上运动,两种相对运动强化了水膜裙的波动,使水膜裙迅速进入紊流状态而呈螺旋状喷出,随着水膜裙越往下张开,液膜越薄,凝结液膜的热阻将越小,所以能够在瞬间被向上运动的蒸汽加热到接近旋膜式除氧器工作压力下的饱和温度(101~102T);同时水膜中残留的少量不凝结气体将克服表面张力析出。扣除新型起膜器所占的空间,从防排汽带水装置以下至淋水篦子之上的空间是除氧器的自由空间,亦称水膜裙室,相当于除氧器的雾化区,它是旋转膜作用的终程。实测结果表明,水膜裙形态及自由空间的容积对除氧效果有直接影响,原除氧器雾化区不足也是除氧效果差的主要因素之一。淋水墓子是由数层交错排列的角形钢制件组成,经起膜段粗除氧的给水及由疏水管道引进的疏水在这里混合进行二次分配,呈均匀淋雨状落到装破下的液汽网上。规整填料液汽网是由许多形状尺寸相同的单元组成的SW型网孔波纹填料所组成的圆筒体,给水在这里与二次蒸汽充分接触,进行泡沸式热交换至饱和温度,这是除氧器的二级除氧,经深度除氧后的给水含氧量低于10后汇集到水箱。新型水膜式除氧器将射流、旋膜和悬挂式泡沸三种传热、传质方式缩为一体,在一个单元的部件内完成,提高了除氧效率。

1.3新型水膜式除氧头进汽管通径D的估算根据4#汽机(FC30-4.9/0.98次高压非调整式汽轮机)的特性,采用两种蒸汽作为除氧头的加热汽源,以下分别计算其进汽管通径的大小。一种汽源为汽轮机H段抽汽:压力0.165MPa,温度114.4笔,流速〃取57.7m/s。査表⑶并利用内插法计算该蒸汽:焙值亿=2698.6kj/kg,比容y2=l.095nZ/kg;除氧头散热系数[取0.95。利用热平衡计算,除氧器耗汽量:釆用管道体积热流量方法,将加热蒸汽三等分,计算单个进汽管通径:![]() /4X(?2Xy2X1000y3xttxvx3600

/4X(?2Xy2X1000y3xttxvx3600![]()

![]() 进汽管通径型为DN150;n段抽汽分成两路,作为除氧器一、二次除氧的汽源。二种汽源为汽轮机DI段抽汽:压力0.32MPa,温度164.8们流速“取57.7m/s。査表⑶并利用内插法计算该蒸汽:焙值此=2790.9kj/kg,比容Y=0.6408m'/kg;除氧头散热系数小取0.95o同样计算出,除氧器耗汽量:将加热蒸汽三等分,m段抽汽作为二次除氧的一路汽源,其加热蒸汽管道通径为:

进汽管通径型为DN150;n段抽汽分成两路,作为除氧器一、二次除氧的汽源。二种汽源为汽轮机DI段抽汽:压力0.32MPa,温度164.8们流速“取57.7m/s。査表⑶并利用内插法计算该蒸汽:焙值此=2790.9kj/kg,比容Y=0.6408m'/kg;除氧头散热系数小取0.95o同样计算出,除氧器耗汽量:将加热蒸汽三等分,m段抽汽作为二次除氧的一路汽源,其加热蒸汽管道通径为:![]() 4xC3xy3x10003x77xDx3600进汽管通径选型为DN125。

4xC3xy3x10003x77xDx3600进汽管通径选型为DN125。

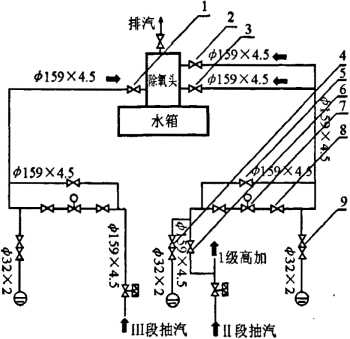

2旋膜式除氧器现场改造过程及改造效果

为提高旋膜式除氧器雾化空间,保证热质传递充分进行,选用除氧头外径(贝600)比原除氧器增大76mm,筒体增高575mm;除氧头主体材质为Q235B、厚度38mm,液汽网填料为40x100型,材质为lCrl8Ni9Ti;改变原除氧器进汽管径(DN200),新除氧头的一次除氧和二次除氧增加到三个进汽口,确保除氧器运行工况的调整范围,提高除氧效果。改造过程:从水箱上部整体切割去原除氧头后,在新筒体中心位置上方加装液汽网和水蔥子,固定环形压板,并焊装起膜器,后将封头、除氧头、水箱焊接在一起;按改造方案连接管口其它部件。DI段抽汽为原除氧器一、二次除氧汽源,现将该管路改为单独供新除氧器二次除氧汽源。根据上面的估算并结合现场施工情况,改造的汽管均采用©159x4.5无缝钢管。拆除II段抽汽支路管与皿段抽汽管之间的减压阀,将II段抽汽支路改为直接供新除氧器一、二次除氧的汽源。2005年6月完成技改工作,除氧器改造后热力1•二次除氧进汽阀2•一次除氧进汽阀3-二次除氧进汽阀4-总阀后疏水阀5-自调阀旁路阀6-进汽总阀7-压力式电动自调阀8-自调阀后手动阀9-自调阀后疏水阀在验收改造效果时进行试运行,按除氧器铭牌参数(型号YMC-140,额定出力:140t/h;工作压力:0.02MPa;工作温度:104乞)进行试验,设备稳定无振动,经化验4’除氧器出水含氧量小于12展/L,符合国家标准15ng/L以内的要求。3结束语经过两年多的运行实践表明,改造后4#旋膜式除氧器能够适应汽轮机供热、低负荷的工况,并保证出水含氧量达标,消除因给水含氧量超标而引起4#锅炉水冷壁管爆管的因素。同时喷雾填料式除氧器改造为新型水膜式除氧器,工期短,费用低,运行稳定无振动,技术可行,为热电联产机组的旋膜式除氧器技术改造提供了借鉴。