- 锅炉除氧器系列

- 解析除氧器|全自动解析除氧器

- 真空除氧器|常温水除氧器

- 双级真空除氧器|无头除氧器

- 真空电化学除氧器|全自动除氧器

- 旋膜式除氧器|热力除氧器

- 除氧器水封,除氧器溢流水封装置

- 三位一体真空电化学除氧器

- 热力除氧器

- 旋膜式除氧器

- 真空除氧器

- 大气式除氧器

- 低位旋膜式除氧器

- 锅炉除氧器

- 板框式滤油机系列

- 高精度滤油机|液压油高精度滤油机

- 透平油真空滤油机|绝缘油真空滤油机

- 润滑油真空滤油机|高效真空滤油机

- 板框式加压滤油机|板框式压力滤油机

- 真空滤油机|双级真空滤油机

- 加药装置系列

- 锅炉加氨装置|智能加氨装置

- 循环水加药装置|锅炉加药装置

- 磷酸盐加药装置|全自动加药装置

- 胶球清洗系列

- 旋转式二次滤网|电动二次滤网

- 循环水过滤器|自动反冲洗过滤器

- 胶球清洗装置|凝汽器清洗

- 中空调胶球清洗装置(中央空调蒸发器)

- 胶球清洗循环水二次滤网

- 冷凝器自动在线清洗装置

- 全自动胶球清洗装置

- 胶球清洗装置胶球泵

- 胶球清洗装置装球室

- 胶球清洗装置收球网

- 凝汽器胶球清洗装置

- 锅炉消音器系列

- 风机消音器|罗茨风机消声器

- 柴油发电机排气消音器|柴油机消声器

- 小孔型消音器

- 锅炉吹管消声器

- 真空泵消音器

- 抗喷阻式消声器

- 锅炉排气消音器

- 锅炉管道消音器

- 锅炉安全阀消音器

- 蒸汽消音器

- 锅炉消音器

- 工业滤水器系列

- 自动反冲洗滤水器|自动过滤器

- 精密过滤器|精密激光打孔过滤器

- 工业滤水器|电动工业水过滤器

- 快开盲板过滤器|快开蓝式过滤器

- 循环水过滤器|全自动排污过滤器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 热网除污器

- 管道排污滤水器

- 工业滤水器

- 旋转反冲洗滤水器

- 其它系列

- 汽液两相流疏水器

- 取样冷却器(汽、水)

- 管式冷油器|汽轮机冷油器

- 飞灰等速取样器|煤粉自动取样器

- 汽液两相流自动调节液位装置

- 热网除污器|管道除污器

旋膜式除氧器

热力除氧器

低位旋膜式除氧器

高压除氧器 、

、

热力旋膜式除氧器

锅炉除氧器

旋膜式除氧器除氧头

热力式除氧器

真空除氧器

锅炉消音器|锅炉消声器结构特点

锅炉消音器|锅炉消声器工作原理

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器安装用途

安全阀消音器|安全阀消声器结构特点

风机消音器|风机消声器厂家

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器安装用途

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器结构特点

小孔消音器|小孔消声器厂家

排气消音器|排气消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

旋膜式除氧器厂家安装用途

真空除氧器结构特点

热力除氧器工作原理

三位一体真空电化学除氧器工作原理

解析除氧器厂家安装用途

全自动滤水器工作原理

电动滤水器厂家安装用途

手动滤水器厂家安装用途

工业滤水器厂家安装用途

工业滤水器结构特点

反冲洗滤水器工作原理

二次滤网结构特点

全自动除污器厂家安装用途

电动排污过滤器厂家安装用途

胶球清洗装置结构特点

凝汽器胶球清洗装置厂家安装用途

冷凝器自动在线清洗装置工作原理

海绵胶球厂家使用用途

剥皮胶球使用特点

金刚砂胶球清洗原理

循环水胶球泵结构特点

取样冷却器厂家安装用途

煤粉取样器结构特点

煤粉取样器工作原理

飞灰取样器结构特点

列管式冷油器工作原理

射水抽气器厂家安装用途

汽液两相流疏水器工作原理

旋膜式除氧器并联运行节能分析与技术改造说明

旋膜式除氧器并联运行节能分析与技术改造说明。为了解决旋膜式除氧器运行中补水量大,加热蒸汽消耗量大,生产成本高及并联旋膜式除氧器在停运检修时水箱内存水排放浪费的问题,进行了技术改进工作,并提出了利用连通器的工作原理,在旋膜式除氧器停运前减少待修旋膜式除氧器水箱内存水的方法,有效降低了旋膜式除氧器运行成本,避免了系统停运时大量积水外排,减少了工质浪费,降低了污水处理厂的处理压力,同时也降低了生产成本,达到节能减排、降本增效的目的。

1机组概况

某电厂机组容量为3×440t/h+2×100MW,采用2×100MW空冷凝汽式汽轮发电机组,配套3×440t/h高温高压循环流化床锅炉。#1、#2机组分别于2007年9月和2008年1月建成投产,其主要任务是向煤制油化工区输送合格的除盐水、电能和蒸汽,供其生产需要。发电负荷随化工区用电负荷的变化而变化,自发自用。

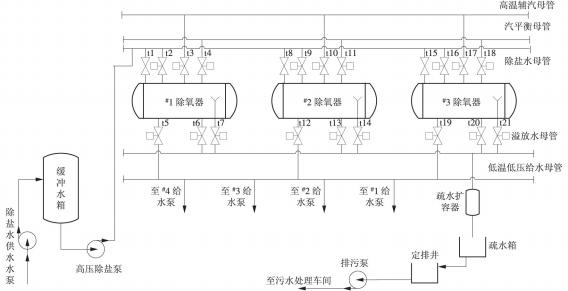

该电厂的主要任务是向化工区提供稳定的高压蒸汽。产汽锅炉发生故障时供汽压力会产生波动,影响化工区生产。为了提高供汽压力的稳定性,电厂所有系统均设置成母管制形式,其中给水除氧工艺流程如图1所示。

旋膜式除氧器为YY490型无头高压旋膜式除氧器,其工作压力为0.588MPa,工作温度为158℃,水箱的有效容积为100m3,3台旋膜式除氧器为并联运行。该系统在目前的大型单元制机组里很难见到,但在各化工厂的自备热电站和热电联产及城市供热机组中较为普遍。

2旋膜式除氧器提出问题

机组自投产以来,每年都要进行1次公用系统检修工作,检修期间所有系统全部停运,将系统内存水全部排至污水处理厂进行处理。以往的方法是停止给水泵运行,停止旋膜式除氧器汽侧及水侧运行,后将系统内存水排至污水处理厂。单就给水除氧系统而言,在这一过程中就要排放近300t存水,在造成资源浪费的同时,也在污水处理这一环节增加了生产成本,这与国家提倡的节能减排和公司提倡的降本增效背道而驰。

另外,在正常生产过程中,该电厂担负着向化工区输送高温蒸汽的任务,供汽量大约500t/h。在旋膜式除氧器内将除盐水从20℃加热至158℃需耗费大量蒸汽,既耗费大量能源也不利于旋膜式除氧器的安全、经济运行。

3旋膜式除氧器分析问题

针对上述问题,工艺技术人员详细计算了并联旋膜式除氧器正常运行及停运操作等环节的能源损耗,并提出了节能方案。该方案实施后,既减少了能源浪费,也降低了生产成本,达到了降本增效的目的。

3.1旋膜式除氧器运行中的热源消耗

由于外供蒸汽量达500t/h左右,所以旋膜式除氧器在运行中的除盐水补水量也是500t/h左右。旋膜式除氧器的加热汽源的压力为0.600MPa,温度为276.32℃。除盐水的年平均温度为20℃,那么将500t20℃的除盐水加热成压力为0.588MPa、温度为158℃的除盐水,由热力学一定律及比热容公式可知其每小时能耗为Q=cmΔt=4.2×103×500×103×(158-20)J=2.898×108kJ,式中:c为水的比热容,c=4.2×103J/(kg·K);m为工质质量,m=500×103kg;Δt为温度变化量。经查,0.588MPa对应的饱和蒸汽温度为158.08℃,因此在该过程中可不考虑汽化潜热的计算。由焓熵图查得压力为0.6MPa、温度为276.32℃蒸汽的比焓值为3011.5288kJ/kg。由热交换定律可知此过程中消耗的蒸汽量为2.898×108÷3011.5288=9.623×104(kg)=96.23(t)。该压力等级蒸汽的自用价格以60元/t计算,则系统满负荷运行时,3台旋膜式除氧器每小时消耗的热源成本为60×96.23=5773.8(元)

3.2公用系统检修时旋膜式除氧器存水排放的损耗3.2.1除盐水的制备成本

旋膜式除氧器所用除盐水是化学车间由生水制备而来,根据公司核算,除盐水的制备成本为9元/t,3台旋膜式除氧器内300t除盐水的制备成本为2700元。

3.2.2除盐水的供水成本

化学车间的除盐水经除盐水供水泵送至主厂房除盐水缓冲水箱,再由高压除盐水泵送至旋膜式除氧器,其中除盐水供水泵的功率为55kW,流量为240t/h;高压除盐水泵的功率为160kW,流量为250t/h。以供300t除盐水计算,由焦耳定律及电功率定义可知W=Pt,式中:W为除盐水供水泵消耗的总功;P为除盐水供水泵消耗的功率;t为除盐水供水泵消耗运行的时间,t=300÷240=1.25(h)。则除盐水供水泵的能耗为W=Pt=55×1.25=68.75(kW·h)。自用电以0.3元/(kW·h)计算,则电费为68.75×0.3=20.625(元)。高压除盐水泵的能耗为160×(300÷250)=192(kW·h)。自用电以0.3元/(kW·h)计算,则电费为192×0.3=57.6(元)。

3.2.3除盐水在旋膜式除氧器内的加热成本

将300t20℃的除盐水在旋膜式除氧器内加热成压力为0.588MPa、温度为158℃的除氧水,每小时能耗为Q=cmΔt=4.2×103×300×103×(158-20)J=1.7388×1011J=1.7388×108kJ。在该过程中也可不考虑汽化潜热的计算,消耗的蒸汽量为1.7388×108÷3011.5288=5.774×104(kg)=57.74(t)。该压力等级蒸汽的自用价格以60元/t计算,则成本为60×57.74=3464.4(元)。

3.2.4排污泵的能耗

旋膜式除氧器的排水由排污井的排污泵排至污水处理厂,排污泵的功率为30kW,流量为50t/h,则排污泵排除300t除盐水的能耗为30×(300÷50)=180(kW·h)。自用电以0.3元/(kW·h)计算,则电费为180×0.3=54(元)。

3.2.5污水处理成本

排污泵将旋膜式除氧器及管道内存水排至污水处理厂后,经过处理后的水送至化学车间作为新鲜水使用,达到循环利用的目的。污水处理厂处理1t污水的成本为55元/t,处理300t污水的成本为55×300=16500(元)。即公用系统检修过程中,给水除氧这一系统排放存水的总成本为2700+20.625+57.6+3464.4+54+16500=22796.625(元)。

4旋膜式除氧器解决问题

4.1提高旋膜式除氧器补水温度的技术改造

为节约生产成本,可以提高旋膜式除氧器补水的温度。工艺技术人员通过技术改进,将高压除盐水泵出口的除盐水供水管道引至化工区某换热器水侧,并设置旁路。技术改进后的给水除氧工艺流程如图2所示。

如图2所示,机组正常运行过程中,开启供化工区换热器水侧进水阀门t23、出水阀门t22,关闭其旁路阀门t24,除盐水温度可由20℃提高至80℃,这样可大大节约生产成本。根据热力学一定律及比热容公式可知,技术改进后旋膜式除氧器运行中每小时的热源消耗为Q=cmΔt=4.2×103×500×103×(158-80)J=1.638×1011J=1.638×108kJ。在该过程中也可不考虑汽化潜热的计算。在此过程中消耗的高温辅汽量为1.638×108÷3011.5288=5.439×104(kg)=54.39(t)。与技术改进前相比,每小时节约了41.84t蒸汽,节省了2510.4元生产成本。

4.2并联旋膜式除氧器停运操作的节能分析

4.2.1旋膜式除氧器并联运行原理

几个底部互相连通的容器,注入同一种液体,在液体不流动时连通器内各容器的液面总是保持在同一水平面上,这就是连通器的工作原理。该原理的实质是当连通器内液体不流动时,各容器内液体对连通器底部正中部位的压强相等。并联运行的旋膜式除氧器,其汽侧通过汽平衡母管连通,水侧通过低温低压给水母管连通,因此,图1所示的3台除氧器属连通器。并联运行的旋膜式除氧器在正常运行中,各旋膜式除氧器汽侧压力相同,主要是通过汽平衡母管来实现,各旋膜式除氧器液面面积相等,各旋膜式除氧器液位高度相同,即p1=p2=p3,h1=h2=h3。由连通器工作原理及流体静力学基本方程可知p1+ρgh1=p2+ρgh2=p3+ρgh3,式中:p1为#1旋膜式除氧器汽侧压强;p2为#2旋膜式除氧器汽侧压强;p3为#3旋膜式除氧器汽侧压强;h1为#1旋膜式除氧器液位高度;h2为#2旋膜式除氧器液位高度;h3为#3旋膜式除氧器液位高度;ρ为水的密度;g为重力加速度。所以正常运行中,各旋膜式除氧器之间不存在液体流动现象。

反之,在旋膜式除氧器解列前,可以应用连通器的工作原理,改变待解列旋膜式除氧器内的工作压力,让待解列旋膜式除氧器与运行旋膜式除氧器之间发生液体流动,降低待解列旋膜式除氧器的液位高度,达到减少旋膜式除氧器内存水量的目的。

4.2.2操作方法

以停运#1旋膜式除氧器运行为例,通过以下操作,降低#1旋膜式除氧器的液位高度h1。先,关闭#1旋膜式除氧器至汽平衡母管电动门t4,使#1旋膜式除氧器汽侧与#2,#3旋膜式除氧器汽侧解除连通,然后缓慢增加#1旋膜式除氧器进汽电动阀t3开度,增加#1旋膜式除氧器的进汽量,使#1旋膜式除氧器汽侧压力p1升高,即p1>p2=p3;则(p1+ρgh1)>(p2+ρgh2)=(p3+ρgh3)。

因各旋膜式除氧器水侧通过低温低压给水母管连通,所以#1旋膜式除氧器内的液体就会向#2,#3旋膜式除氧器流动,或#1旋膜式除氧器的出水量大于#2,#3旋膜式除氧器的出水量。总之,#1旋膜式除氧器的液位高度h1开始下降,与此同时,缓慢减小#1除氧器除盐水进水电动阀t2开度,减小#1旋膜式除氧器的进水量直至进水量为0。当#1旋膜式除氧器的液位高度降至低可见液位时,关闭#1旋膜式除氧器至低温低压给水母管电动阀t5,解列#1旋膜式除氧器水t5(或t12,t19),防止蒸汽进入低温低压给水母管,导致低温低压给水母管发生震动,或蒸汽进入给水侧后,迅速关闭#1旋膜式除氧器进汽电动阀t3,开启#1旋膜式除氧器泄压阀t1,#1旋膜式除氧器泄压冷却。公用系统检修时,可以用同样的方法解列#2旋膜式除氧器。当#3除氧器单独运行时,保持低水位,保证其存水量够锅炉冷却用水即可。这样可以在给水除氧系统停运后,保证除氧器内基本无存水。

这一操作过程,也可以用以下不同的方法,以实现待解列旋膜式除氧器汽侧压力高于运行旋膜式除氧器汽侧压力的目的。增加待解列旋膜式除氧器加热汽源的进汽量,使待解列旋膜式除氧器内压力升高;减少待解列旋膜式除氧器低温水的进水量,使待解列旋膜式除氧器内液体温度升高;增加运行旋膜式除氧器低温水的进水量,使运行旋膜式除氧器内液体温度降低;减少运行除氧器进汽量。

2015年公用系统检修时,利用增加待解列旋膜式除氧器进汽量的方法停运3台并联旋膜式除氧器,旋膜式除氧器停运后,旋膜式除氧器水箱内基本无存水,收到了很好的效果。另外,该方法也可在旋膜式除氧器并联运行中,某台旋膜式除氧器发生故障需要单台解列的操作中应用。

4.2.3注意事项

在这一操作过程中,要特别注意以下操作事项。

(1)操作过程要缓慢,防止因操作幅度过大,导致旋膜式除氧器发生振动。

(2)当待解列旋膜式除氧器达到低可见液位时,应迅速关闭待解列旋膜式除氧器至低温低压给水母管电动阀泵,导致给水泵发生喘振事故。

实践证明,在旋膜式除氧器解列之前,应用连通器的工作原理,通过精细化操作,可以实现旋膜式除氧器停运后,除氧水箱内基本无存水。另外,通过技改大大降低了生产成本,达到节能减排,降本增效的目的。