- 锅炉除氧器系列

- 解析除氧器|全自动解析除氧器

- 真空除氧器|常温水除氧器

- 双级真空除氧器|无头除氧器

- 真空电化学除氧器|全自动除氧器

- 旋膜式除氧器|热力除氧器

- 除氧器水封,除氧器溢流水封装置

- 三位一体真空电化学除氧器

- 热力除氧器

- 旋膜式除氧器

- 真空除氧器

- 大气式除氧器

- 低位旋膜式除氧器

- 锅炉除氧器

- 板框式滤油机系列

- 高精度滤油机|液压油高精度滤油机

- 透平油真空滤油机|绝缘油真空滤油机

- 润滑油真空滤油机|高效真空滤油机

- 板框式加压滤油机|板框式压力滤油机

- 真空滤油机|双级真空滤油机

- 加药装置系列

- 锅炉加氨装置|智能加氨装置

- 循环水加药装置|锅炉加药装置

- 磷酸盐加药装置|全自动加药装置

- 胶球清洗系列

- 旋转式二次滤网|电动二次滤网

- 循环水过滤器|自动反冲洗过滤器

- 胶球清洗装置|凝汽器清洗

- 中空调胶球清洗装置(中央空调蒸发器)

- 胶球清洗循环水二次滤网

- 冷凝器自动在线清洗装置

- 全自动胶球清洗装置

- 胶球清洗装置胶球泵

- 胶球清洗装置装球室

- 胶球清洗装置收球网

- 凝汽器胶球清洗装置

- 锅炉消音器系列

- 风机消音器|罗茨风机消声器

- 柴油发电机排气消音器|柴油机消声器

- 小孔型消音器

- 锅炉吹管消声器

- 真空泵消音器

- 抗喷阻式消声器

- 锅炉排气消音器

- 锅炉管道消音器

- 锅炉安全阀消音器

- 蒸汽消音器

- 锅炉消音器

- 工业滤水器系列

- 自动反冲洗滤水器|自动过滤器

- 精密过滤器|精密激光打孔过滤器

- 工业滤水器|电动工业水过滤器

- 快开盲板过滤器|快开蓝式过滤器

- 循环水过滤器|全自动排污过滤器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 热网除污器

- 管道排污滤水器

- 工业滤水器

- 旋转反冲洗滤水器

- 其它系列

- 汽液两相流疏水器

- 取样冷却器(汽、水)

- 管式冷油器|汽轮机冷油器

- 飞灰等速取样器|煤粉自动取样器

- 汽液两相流自动调节液位装置

- 热网除污器|管道除污器

旋膜式除氧器

热力除氧器

低位旋膜式除氧器

高压除氧器 、

、

热力旋膜式除氧器

锅炉除氧器

旋膜式除氧器除氧头

热力式除氧器

真空除氧器

锅炉消音器|锅炉消声器结构特点

锅炉消音器|锅炉消声器工作原理

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器安装用途

安全阀消音器|安全阀消声器结构特点

风机消音器|风机消声器厂家

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器安装用途

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器结构特点

小孔消音器|小孔消声器厂家

排气消音器|排气消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

旋膜式除氧器厂家安装用途

真空除氧器结构特点

热力除氧器工作原理

三位一体真空电化学除氧器工作原理

解析除氧器厂家安装用途

全自动滤水器工作原理

电动滤水器厂家安装用途

手动滤水器厂家安装用途

工业滤水器厂家安装用途

工业滤水器结构特点

反冲洗滤水器工作原理

二次滤网结构特点

全自动除污器厂家安装用途

电动排污过滤器厂家安装用途

胶球清洗装置结构特点

凝汽器胶球清洗装置厂家安装用途

冷凝器自动在线清洗装置工作原理

海绵胶球厂家使用用途

剥皮胶球使用特点

金刚砂胶球清洗原理

循环水胶球泵结构特点

取样冷却器厂家安装用途

煤粉取样器结构特点

煤粉取样器工作原理

飞灰取样器结构特点

列管式冷油器工作原理

射水抽气器厂家安装用途

汽液两相流疏水器工作原理

供热机组热力系统高低压真空除氧器改造说明

供热机组热力系统高低压真空除氧器改造说明。供热机组热力系统构成复杂,加之各种工况变化很大,出故障或性能不佳时难以找出原因并制定有效措施。以某母管制机组多台汽机、锅炉的汽水汇集点高低压真空除氧器为主要研究对象,对该热力系统的各种问题进行了深入研究,找出了问题的原因,并有针对性地进行了设备治理。后根据等效焓降法分析计算结果,为该热力系统改造的经济性进行了核算。

某热电厂热力系统采用母管制。热力系统由3台SG220/9.81型锅炉、1台SG220/9.81-M293锅炉和7台汽轮机组成,3台锅炉产生的蒸汽合并到主蒸汽母管,然后分别进入各汽轮机。汽轮机2台为汽轮机厂生产的CC25-90/10/1.2双抽型汽轮机,1台为重型机械厂生产B25-90/10背压式汽轮机,2台为汽轮机厂生产C50-90/1.2,2台为N10-1.1单抽型汽轮机。热力系统的汽水中心汇集点为4台高压真空除氧器和2台低压真空除氧器,承担全厂锅炉给水及除盐水的加热除氧任务。其联结方式为:除盐水和低位水箱收集的疏水经过低压真空除氧器经加热除氧后,由给水泵打入高压真空除氧器。凝结水经低压加热器加热后进入高压真空除氧器,然后由高压真空除氧器送往锅炉的入口。

由于该系统复杂,设备投产时状态不佳,加之运行状态与设计时的预想有很大区别,导致该热力系统一直存在问题,经过多次小修小补式的设备和系统变动,系统与原设计值偏差较大,既影响系统的经济运行,又降低设备安全可靠性,仍不能满足运行要求。为了解决这些问题,以多台汽机、锅炉的汽水汇集点高、低压真空除氧器为主要研究对象,对该热力系统的各种问题进行了深入研究,找出了问题的原因,并有针对性地进行了设备治理,使其满足系统设计参数,保证系统经济运行,从而提高了设备安全可靠性。后根据等效焓降法分析计算结果,为该热力系统改造的经济性进行了核算。结果对于解决母管制机组的类似问题有很好的参考意义。

1设备状况和存在问题

1.1设备状态

机组为母管制,该热力系统由汽轮机、高压真空除氧器、低压真空除氧器等设备组成。高压真空除氧器型号为YGXC-230-70,原设计出力220t/h,工作压力0.5MPa,工作温度158℃。真空除氧器原设计喷雾填料式除氧方式,但是除氧能力不足,后改为旋膜除氧方式,使高压真空除氧器的除氧能力达到了运行系统要求,且具有一定的过负荷能力。低压真空除氧器型号为WY-220,采用喷雾填料形式,出力也是220t/h,工作压力为0.02MPa,工作温度为104℃,但除氧效果比旋膜真空除氧器效果差,且调整难度大,低压真空除氧器一直运行在不良状态之下。

厂高、低压抽汽的参数设计参数如表1所示1]。

1.2存在问题

机组投产后的运行情况与设计工况相差较大,供热负荷远大于设计值,表现为:采暖期设计工业供汽负荷为187t/h,民用采暖负荷2827346GJ,实际运行时采暖期工业供汽负荷虽低于设计负荷,为160t/h,但采暖负荷远大于设计负荷,高达到4689216GJ;非采暖期工业供汽设计负荷为99.8t/h,实际大工业供汽仅仅有30~40t/h。为了充分利用这部分抽汽能力,1995年6、7号汽轮机系统中增加了1台后置汽轮机,在非采暖期利用抽汽运行以提高发电效率。后置汽轮机的凝结水经低加回到低压真空除氧器,温度为85℃。除此之外,低压真空除氧器还有补充水进入,补充水为除盐水,进水量60t/h。由于低压真空除氧器进汽量较小,但低压真空除氧器抽汽调整门(为DN350)漏流较大,再加上此时低位水泵间断运行,造成低压真空除氧器压力波动大,水封筒经常跑水,不得不将低压真空除氧器退出运行仅当作水箱用,使得出口水温仅65℃,远低于设计值104℃。经过多次改造,高压真空除氧器在负荷方面影响不大,但压力及水位自动均不能投入,运行中靠手动开关入口门调整。此外,出口水温也达不到设计要求,只有148℃左右。该原因造成回热系统运行参数偏离设计值,经济性降低,并增加了给水的含氧量,影响设备的安全运行。

从上述问题情况分析可见,经过多次改进,该机组热力系统主要矛盾集中在高、低压真空除氧器不能按要求运行,因此需要对此进行研究改进才能彻底解决问题。

2问题原因及改进方案

2.1原因分析

2.1.1高压真空除氧器抽汽量

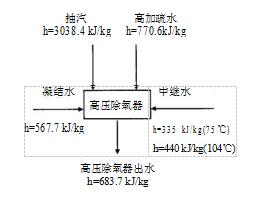

高压真空除氧器汽水平衡与能量平衡如图1

所示。

图1高压真空除氧器汽水平衡图

表1各机组参数

机组编号 机组型号 额定功率/MW 排汽压力/atm 额定进汽量/(t·h-1) 大进汽量/(t·h-1) 工业抽汽压力/atm 额定工业抽量/大/(t·h-1) 采暖抽汽压力/atm 额定采暖抽汽/大/(t·h-1)

1 CC25-90/10/1.2 25 0.03 153 190 10 60/100 1.2 46/90

2 CC25-90/10/1.2 25 0.03 153 190 10 60/100 1.2 46/90

4 C50-90/1.2 50 0.03 180 210 1.2 80/120

5 C55-90/1.2 55 0.03 180 210 1.2 80/120

通过大量的运行统计数据发现,要保证大用热负荷时的抽汽需求,冬季大负荷为工业抽汽160t/h,采暖抽汽230t/h;夏季大负荷为工业抽汽70t/h。每台真空除氧器运行大负荷时,进入真空除氧器的工质有高加疏水、抽汽、凝洁水及中继水,其中:高加疏水量为70.46t/h,疏水平均温度为183℃;凝结水量368.81t/h,凝结水平均温度138℃,中继水由低位水箱补水、后置机补水和补充除盐水组成,总流量235t/h。中继水中低位水箱补水为55t/h,后置机补水为20t/h,补充除盐水160t/h。中继水温度平均温度变化很大,低为75℃,高为104℃。

根据图1中高压真空除氧器抽汽质量平衡和热平衡方程,如果中继水温度为104℃可以计算得到该真空除氧器的小抽汽量为39.95t/h[2]。但如果中继水温度按75℃考虑,同样可以求得此时大抽汽量为50.45t/h,即正常运行时真空除氧器抽汽量介于39.95~50.45t/h之间。

2.1.2低压真空除氧器抽汽量

大负荷低压条件下真空除氧器汽水平衡与能量平衡如图2所示。中继水温度104℃时,可以求得低压真空除氧器抽汽量为32.19t/h。

2.1.3高压真空除氧器抽汽管径校核

由于高压真空除氧器的调节能力不足,所以先要通过抽汽管径的核计算来排除是否因为抽汽管太细导致阻力过大的因素。考虑到抽汽流量与管径、蒸汽流速和蒸汽的密度相关,公式为:

(1)式中,G为真空除氧器抽汽流量,kg/d;d。为管子内径,m;v为抽汽管内蒸汽流速;p为蒸汽的密度,由水蒸汽参数确定。

对于高压真空除氧器而言,大负荷时抽汽总量为50.45t/h,由3根抽汽管供汽,因而每根管大流量为4.67kg/s;表1中显示真空除氧器抽汽绝对压力为1.1MPa,焓值为3048.8kJ/kg,可通过水蒸汽表查得蒸汽密度为2.55kg/m3;根据真空除氧器的设计手册,为保证抽汽的供应能力,应保证蒸汽流速不大于40m/s,可计算出真空除氧器每根抽汽管的内径小为244.4mm,原安装管道内径为273mm,通流面积是够用的,管道不用更换。

2.1.4高压真空除氧器抽汽调整门口径校核

调节阀是一个先小后大的变径阀,当液体流经调节阀时,先随缩流断面变小而流速加快,压力下降,然后再随流断面变小而流速变慢,恢复一部分压力。在小断面处,如果压力降到低于入口温度饱和蒸汽压力,就会造成部分液体转变成蒸汽,出现汽泡,在随后的压力恢复过程中使汽泡破裂。该汽泡形成到破裂的全过程称为空化,汽泡破裂,会释放巨大空化能,对节流元件产生破坏,并伴有噪声和振动,形成气蚀作用,是高压差调节阀可能遇到的主要危险。空压的控制主要通过调整门的口径来控制,若口径选得过大,不仅不经济,而且调节阀经常工作在小开度,会影响控制质量,易引起振荡和噪音,密封面易冲蚀,缩短阀的使用寿命;反之,如口径选得过小,会使调节阀工作开度过大,超负荷运行,甚至不能满足大流量要求,调节特性差,容易出现事故。合理的口径保证大流量阀开度不大于大开度的90%,小流量时开度大于大开度的10%,正常工作开度在40%~80%大开度。

工程中用流量系数确定调节阀的口径。流量系数表示当调节阀全开,阀两端压差为100kPa条件下,每小时流过调节阀5℃~40℃水的立方米数或吨数。当工质为过热蒸汽时,流量系数计算公式为:

(2)式中,P,为调整门前压力,即抽汽压力1.0MPa;P?为调整门后真空除氧器运行压力,即0.5MPa;△P为调门前后的压差。FL为阀体的压力恢复系数,又称临界流量系数,表征阀体内产生闪蒸时不同结构造成的压力恢复程度,与阀体本身相关,中选择的调节阀FL为0.9。△t为阀前后工质温差,G为蒸汽流量,按大抽汽量50.45t/h考虑,每个调节门大流量为16.8t/h。相关数据代入式(2),可以计算出K。值为208.13。查调节阀样本,取调整门口径D,150即可满足要求。2.1.5其他管径调节门内径校核

当工质为水时,流量系数公式(2)变为公式(3):(3)按同样的方法校核,可知低压真空除氧器抽汽管内径小应为347.74mm,原安装管道内径为377mm满足要求。低压真空除氧器抽汽调整门应选D,300,中继水调整门应取D,100、低压真空除氧器除盐水调整门选择D.100,均可满足要求。

2.1.6原因总结

通过上述校核计算可以明显得出如下结论:

(1)除低压真空除氧器抽汽调整门原为D、350气动薄膜调整门,门径偏大且调节精度差外,其他门径管径选型均是合理的;

(2)通过进一步统计高压真空除氧器的抽汽量发现,由于夏季后置机凝结水量比冬季大很多,且工业热负荷的季节变化对高压真空除氧器的抽汽量影响较小,原真空除氧器抽汽管径D、125调整门的选取可兼顾热工有效调整,尺寸是合适的;

(3)高压真空除氧器无法定压运行的原因是由于DN125气动薄膜型调整门漏流量太大,且原变送器及操作器型式趋于老化,调节精度差、响应迟滞性大造成的。

因此,要想彻底解决热力系统的问题,高低压真空除氧器的调整门是关键,新更换的调整门必须保证门径合理,调节精确度高,调节灵敏。

2.2改进方案

2.2.1高压真空除氧器的改进方案

高压真空除氧器的改进方案主要是通过改进设备保证严密性并保持调节灵活性:

(1)更换调整门。选定上海平安阀门厂套筒式调整门,保证严密;

(2)变送器执行器及操作器一并更新,保证调节灵敏;

(3)执行器仍然采用气动式;

(4)原给水调整门、变送器及操作器一并更新,保持与真空除氧器进汽调节门灵敏度相同,共同完成高压真空除氧器的自动调节。

2.2.2低压除氧的改进方案

D、350更换为套筒式Dx300调整门并减小漏流。同时一并更新所有变送器及操作器,选用调节灵敏度较高的新型设备,保证低压真空除氧器水位调节的稳定性。

低压真空除氧器补水中,低位水泵补水一路可以通过调整低位水泵流量,同时在低位下限短时停泵(低位水箱人水不可预测减小情况下),在高水位上限开启另一台低位水泵(达到正常水位时停止),基本实现连续供水。除盐水补入因为衬胶管道无法焊接,只能用新蝶阀更换原损坏蝶阀。其调整门、变送器及操作器一并更新,以稳定水侧调节。

2.2.3改造效果

改造后,高、低压真空除氧器压力、水位投入自动保持,热力系统可以按设计工况运行,提高了高压真空除氧器的除氧效果,有效避免凝结水含氧不合格的情况。同时,高压真空除氧器水位自动也可以投入,大大减少了手动调节水位的次数,对于防止由于进汽量急剧变化而引起的真空除氧器水箱壁温急剧波动,进而造成的真空除氧器水箱因应力变化出现裂纹的情况,有很大改善效果。

3改造经济性

3.1各级抽汽等效焓降

由于该厂机组为母管制,高、低压抽汽均源于G1、G2机,因此采用G1、G2机的纯冷凝设计工况与现运行工况比较进行热经济性分析。CC25-90/10/1.2汽轮机工作温度为535℃,工作压力9MPa,主汽焓3475kJ/kg,热平衡如图3所示。

根据热平衡方法来计算各级抽汽做功能力。对于每一级加热器,出口给水焓增等于该级加热器疏水放热和蒸汽放热之和。

故对于表面式加热器:

(4)对于汇集式加热器:

(5)式中,9;为1kg加热蒸汽在加热器j中的放热量,kJ/kg;T;为1kg水在加热器j中的焓升,kJ/kg;γ,为1kg疏水在加热器j中的放热量,kJ/kg。

根据图3,表2所示热力系统图和各级加热器参数,可计算各级加热器的抽汽放热、水焓升、疏水放热,如表3所示。

表2各级加热器参数

项目 6号高加 5号高加 真空除氧器 3号低加 2号低加 1号低加 1号轴封 2号轴封 凝汽器

抽汽焓/(kJ·kg1) 3202.1 3091.0 3038,4 2864.6 2700.0 2628.0 3185.4 2515.7 2395.3

抽汽压力/kPa 1732 1136 878 334 117 66 4.9

抽汽温度/℃ 368 320 292 200 113 88 45.1

进口水焓/(kJ·kg?') 751.5 667.3 540.5 404.0 339.5 188.8

出口水焓/(kJ·kg?') 836.1 751.5 667.3 540.5 404.0 339.5 188.8

疏水焓/(kJ·kg?1) 853.7 767.4 562.3 424.1 359.6

份额 0.02 0.006

表3各级加热器热平衡kJ/kg

加热器编号 抽汽放热 上级疏

水放热 给水、凝

结水焓升

1 2268.4 150.7

2 2360.5 222.8 64.5

3 2302.3 136.5

4 2497.9 226.9 126.8

5 2323.6 86.3 69.9

6 2348.4 84.6

7 2644.9

8 2326.9

根据表3中数据可进一步计算出各级抽汽的等效焓降、抽汽效率和抽汽份额,计算方法为:(6)(7)(8)

式中:H,为各级抽汽等效焓降,kJ/kg;α,为各级加热器抽汽份额;η;为各级抽汽效率,%;A为某一级加热器的加热量,取γ;或者T;,视加热器型式而定,如果j为汇集式加热器,则A;均以T,代之。如果j为表面式加热器,则从j以下直到(包括)汇集式加热器用y,代替A,而在汇集加热器以下,无论是汇集式或疏水放流式加热器,则一律以T,代替A;。

各级加热器的热平衡计算结果如表4所示。

表4各级加热器热平衡

加热器 等效焓降/(kJ·kg1) 抽汽份额 抽汽效率

1 232.7 0.891 0.1026

2 289.2 0.019 0.1225

3 426.5 0.053 0.1852

4 594.5 0.024 0.2380

5 593.1 0.029 0.2553

6 682.1 0.036 0.2905

3.2热系统辅助成分做功损失

(1)给水泵用5号抽汽来驱动,其损失功:H,=T?(1-ns)=10.814kJ/kg。

(2)轴封漏汽α;,损失功:H,=a?[(h?-h。)-(h-h?)η?-(h?-h,)]=2.24kJ/kg。

(3)轴封漏汽αr损失功:H?=a?[(h?-h,)-(h?-h。)mi]=0.648kJ/kg

(4)热系统辅助成分做功损失总和:2H=H+H?+H?=13.702kJ/kg。

(5)新蒸汽毛等效焓降为:H.=ho-h,-ZTm;=958.5kJ/kg

(6)新蒸汽净等效焓降为:H=H。-∑H=944.8kJ/kg

(7)汽轮机装置效率:

3.3高压真空除氧器改造后热经济性变化

高压真空除氧器改造后出口水温提高到158℃,高压真空除氧器出口水焓升增加55.6kJ/kg,新蒸汽等效热降增加0.9619kJ/kg,装置热经济性相对提高0.102%煤耗降低0.3366g/kWh。

3.4低压真空除氧器改造经济性变化

低压真空除氧器抽汽投入后,冷源损失减少,做功减少,等效热降变化-9.23kJ/kg。中继水温度提高,改造前给水65℃,改造后给水104℃,等效热降变化为16.80kJ/kg。

综合考虑这两项,改造后新蒸汽等效焓降增加7.57kJ/kg,热经济性相对提高0.80%,标准煤耗降低2.633g/kWh。

4结论

(1)锅炉的汽水汇集点高、低压真空除氧器为主要研究对象,对该热力系统的各种问题进行了深入研究,找出了问题的原因为高低压真空除氧器调整门的调节灵敏度、低压真空除氧器调整门的门径偏大是系统所有问题的关键。针对此问题对两个调整门及一些相应的附件进行了更换,保证了门径合理,调节精确度高,调节灵敏,完成了设备治理,系统实现了按设计参数运行,并实现了自动调节。

(2)高、低压真空除氧器压力、水位投入自动保持后,整个热力系统实现了按设计条件运行,总体上可使煤耗降2.97g/kWh,节能效果相当可观。

(3)在安全方面,低压真空除氧器出口水温的提高可以保证高压真空除氧器的除氧效果,有效避免凝结水含氧不合格的情况,对机组的安全性有很好的益处。

(4)高压真空除氧器水位投入自动后,对于保持水位稳定,防止由于进汽量急剧变化而引起的真空除氧器水箱壁温急剧波动造成的真空除氧器水箱因应力变化出现裂纹,对提高设备的健康水平,保证设备安全运行均有很大益处。