- 锅炉除氧器系列

- 解析除氧器|全自动解析除氧器

- 真空除氧器|常温水除氧器

- 双级真空除氧器|无头除氧器

- 真空电化学除氧器|全自动除氧器

- 旋膜式除氧器|热力除氧器

- 除氧器水封,除氧器溢流水封装置

- 三位一体真空电化学除氧器

- 热力除氧器

- 旋膜式除氧器

- 真空除氧器

- 大气式除氧器

- 低位旋膜式除氧器

- 锅炉除氧器

- 板框式滤油机系列

- 高精度滤油机|液压油高精度滤油机

- 透平油真空滤油机|绝缘油真空滤油机

- 润滑油真空滤油机|高效真空滤油机

- 板框式加压滤油机|板框式压力滤油机

- 真空滤油机|双级真空滤油机

- 加药装置系列

- 锅炉加氨装置|智能加氨装置

- 循环水加药装置|锅炉加药装置

- 磷酸盐加药装置|全自动加药装置

- 胶球清洗系列

- 旋转式二次滤网|电动二次滤网

- 循环水过滤器|自动反冲洗过滤器

- 胶球清洗装置|凝汽器清洗

- 中空调胶球清洗装置(中央空调蒸发器)

- 胶球清洗循环水二次滤网

- 冷凝器自动在线清洗装置

- 全自动胶球清洗装置

- 胶球清洗装置胶球泵

- 胶球清洗装置装球室

- 胶球清洗装置收球网

- 凝汽器胶球清洗装置

- 锅炉消音器系列

- 风机消音器|罗茨风机消声器

- 柴油发电机排气消音器|柴油机消声器

- 小孔型消音器

- 锅炉吹管消声器

- 真空泵消音器

- 抗喷阻式消声器

- 锅炉排气消音器

- 锅炉管道消音器

- 锅炉安全阀消音器

- 蒸汽消音器

- 锅炉消音器

- 工业滤水器系列

- 自动反冲洗滤水器|自动过滤器

- 精密过滤器|精密激光打孔过滤器

- 工业滤水器|电动工业水过滤器

- 快开盲板过滤器|快开蓝式过滤器

- 循环水过滤器|全自动排污过滤器

- 手动滤水器

- 电动滤水器

- 全自动滤水器

- 热网除污器

- 管道排污滤水器

- 工业滤水器

- 旋转反冲洗滤水器

- 其它系列

- 汽液两相流疏水器

- 取样冷却器(汽、水)

- 管式冷油器|汽轮机冷油器

- 飞灰等速取样器|煤粉自动取样器

- 汽液两相流自动调节液位装置

- 热网除污器|管道除污器

旋膜式除氧器

热力除氧器

低位旋膜式除氧器

高压除氧器 、

、

热力旋膜式除氧器

锅炉除氧器

旋膜式除氧器除氧头

热力式除氧器

真空除氧器

锅炉消音器|锅炉消声器结构特点

锅炉消音器|锅炉消声器工作原理

蒸汽消音器|蒸汽消声器厂家

蒸汽消音器|蒸汽消声器安装用途

安全阀消音器|安全阀消声器结构特点

风机消音器|风机消声器厂家

柴油机消音器|柴油机消声器工作原理

真空泵消音器|真空泵消声器安装用途

真空泵消音器|真空泵消声器压力温度材质

管道消音器|管道消声器结构特点

小孔消音器|小孔消声器厂家

排气消音器|排气消声器安装用途

放散消音器|放散消声器结构特点

吹管消音器|吹管消声器工作原理

旋膜式除氧器厂家安装用途

真空除氧器结构特点

热力除氧器工作原理

三位一体真空电化学除氧器工作原理

解析除氧器厂家安装用途

全自动滤水器工作原理

电动滤水器厂家安装用途

手动滤水器厂家安装用途

工业滤水器厂家安装用途

工业滤水器结构特点

反冲洗滤水器工作原理

二次滤网结构特点

全自动除污器厂家安装用途

电动排污过滤器厂家安装用途

胶球清洗装置结构特点

凝汽器胶球清洗装置厂家安装用途

冷凝器自动在线清洗装置工作原理

海绵胶球厂家使用用途

剥皮胶球使用特点

金刚砂胶球清洗原理

循环水胶球泵结构特点

取样冷却器厂家安装用途

煤粉取样器结构特点

煤粉取样器工作原理

飞灰取样器结构特点

列管式冷油器工作原理

射水抽气器厂家安装用途

汽液两相流疏水器工作原理

核电厂给水真空除氧器系统管线焊口失效分析与对策

核电厂给水真空除氧器系统管线焊口失效分析与对策,为了研究核电给水真空除氧器系统管线不锈钢焊口批量开裂机理,取样进行了理化分析、裂纹形貌观察。分析表明,断口扩展区发现了疲劳辉纹,焊缝、热影响区塑性、韧性显著低于母材,为裂纹扩展提供了有利路径,交变载荷或在应力集中交互作用下提供了裂纹萌生条件和扩展动力,导致焊口早期开裂。根据开裂分析过程中发现的问题,提出了改进措施,确保机组安全稳定运行。

核电给水真空除氧器系统是核电常规岛厂房重要的给水系统,主要作用对给主给水除氧和加热,其运行状况直接影响核电站的安全。某核电厂给水真空除氧器系统管线设计温度:185℃、设计压力:1.04MPa、材质:00Cr19Ni10、规格:φ89×5.5mm、焊接填充材料:ER308L(国产)、直径φ2.4mm。机组累计商运20个月后,该管线多只不锈钢管道焊口出现开裂。据报道不锈钢焊缝失效机理有晶间腐蚀、刀状腐蚀、应力腐蚀开裂、脆性断裂等。科学地对工程失效进行分析研究,有助于减少同类失效现象的重复发生,为工程技术改造提供信息、方向、途径和方法6,对保证安全具有不可替代的作用。为明确本次焊口批量失效机理,对同管线上的未失效、已失效管道焊口割管取样进行理化分析,解决焊缝批量开裂的治理措施。

1裂纹宏观特征及服役工况核查

根据开裂焊口结构及服役工况情况,发现该批开裂焊口具有以下特点:

1)开裂焊口多数集中在结构突变区域(法兰与直管对接焊口或弯头与直管对接焊口)。

2)裂纹多分布于焊趾处或靠近焊趾处焊缝金属上。

3)裂纹均为焊缝纵向裂纹,见图1。

4)裂纹尺寸长度在5~10mm,深度方向已穿透于内壁。

5)现场勘察开裂焊口所在管线前端连接疏水设备,疏水周期约60s,持续约10s,疏水完成后管线内部呈负压状态。

选取同结构未开裂的焊口经PT反复检查,未发现裂纹显示。将其中的1只焊口沿宽度方向剖开PT检测,发现沿熔合线方向呈线性显示,见图2。采用丙酮将线性显示擦洗干净后,采用放大镜观察发现缺陷为裂纹,从内壁熔合线附近向外垂直扩展至焊缝。同时可明显观察到焊口内壁凸起严重。

2理化分析

2.1化学成分分析

对带有裂纹缺陷焊口的母材及焊缝进行化学成分分析,分析结果见表1和表2。表1中,母材(00Cr19Ni10)化学元素成分检测中除P元素外都符合GB14976—2002标准的要求。表2中,焊缝金属成分在正常范围内。焊接奥氏体钢时,P元素含量较高,磷容易在焊缝中形成低熔点磷化物,增加热裂敏感性。

表1母材化学成分(质量分数,%)

元素 C Si Mn P S Cr Mo Ni Cu

GB149762002

标准值 ≤0.030 <1.00 ≤2.00 ≤0.035 ≤0.030 18.00-20.00 一 8.00-12.00 一

测试值 0.028 0.36 1.2 0.039 <0.0001 18.19 0.215 8.1 0.6

表2焊缝化学成分(质量分数,%)

元素 C Si Mn P S Cr Mo Ni Cu

AWS

A5.9标准值 ≤0.03 0.30-

0.6 1.0-

2.5 ≤0.03 ≤0.030 19.50-

22.00 ≤0.75 9.0-

11.00 ≤0.75

测试值 0.019 0.41 1.5 0.019 0.009 19.49 0.03 9.73 0.17

2.2室温拉伸试验

采用100kNAG-IC岛津万能材料试验机,依据GB/T228.1—2010、GB/T4338—2006标准对母材和接头进行室温拉伸试验,为更好地反映了接头在承受轴向载荷下的性能及断裂特征拉伸试样采用原始截面形态弧状试样,见图3。试验结果见表3,结果表明母材的强度、断后伸长率、冲击韧性均满足标准GB14976—2002对00Cr19Ni10值要求,且有较大的富余量。焊接接头强度与母材相当,但焊缝断后伸长率远低于母材伸长率且低于标准要求值(35%)。

表3室温拉伸结果

试样编号 Rm/MPa R,0.2/MPa A/% 断裂位置

母材 641 285 75 1/2处断

接头 609 291 24 焊缝处(靠近熔合线)

GB14976—2002标准值 >480 ≥175 35

2.3冲击韧性试验

采用AMSLERRKP450试验机,按照GB/T229标准对母材、焊缝和热影响区分别进行室温冲击试验,受壁厚及接头限制,热影响区和焊缝试样为V型非标准试样55×10×2.5mm,母材的冲击试样尺寸为55×10×5mm。因试样为非标准试样,参考标准GB5310—2008规定,可对焊缝和热影响区冲击功乘上2倍的比例系数与母材的进行对比。试验结果见表4,从表中反映出焊缝和热影响区的冲击韧性显著低于母材。

表4室温冲击试验结果

试样编号 取样位置 A/J 换算至标准试样的数据/J 试样尺寸

A1 热影响区 35 140 2.5×10×55mm

A2 热影响区 29.5 120 2.5×10×55mm

A3 热影响区 27 108 2.5×10×55mm

B1 焊缝 22.5 89 2.5×10×55mm

B2 焊缝 21 84 2.5×10×55mm

B3 焊缝 24 96 2.5×10×55mm

C1 母材 120 240 5×10×55mm

C2 母材 114 228 5×10×55mm

C3 母材 114.5 229 5×10×55mm

2.4金相分析

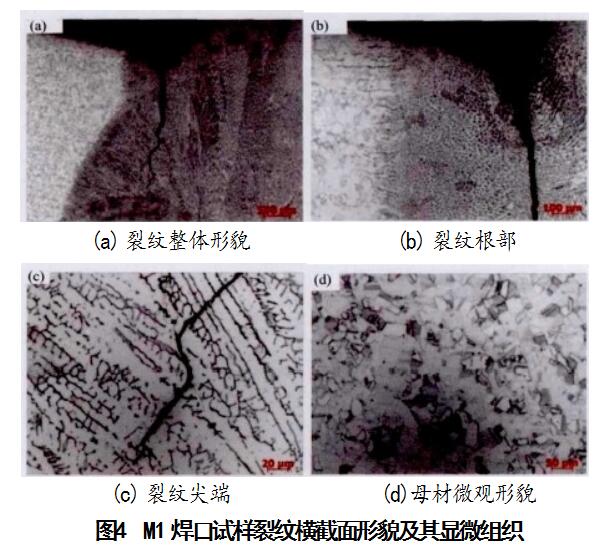

依据GB/T13299—1991标准,采用Axiovert200MAT研究级倒置万能材料显微镜,采用王水作为侵蚀剂,对带有裂纹焊口进行金相分析,结果显示:焊口截面金相试样显示裂纹为单根主裂纹,无分叉,沿管接头厚度方向上,裂纹分布在从内壁向外壁的约2.5mm范围内,整体沿垂直与接头表面分布,微观上表现为穿晶分布特征,沿管轴向方向,裂纹靠位于距离熔合线0.5mm~1.0mm的焊缝中[见图4(a)]。

裂纹从管内壁向外,张口逐步减小,从形态判断裂纹是从管接头内壁启裂,向外壁扩展,内壁启裂位置存在结构突变,微观上存在凹槽,裂纹尖端呈尖锐形状,说明裂纹扩展过程中塑性变形较小[见图4(b)~图4(c)]。裂纹区域未发现明显的氧化层,也未发现明显的腐蚀产物[见图4(a)~图4(d)]。母材组织为典型的奥氏体组织,由多边形晶粒组成[见图4(d)]。

2.5断口分析

对断口进行扫描电镜分析,检验结果[见图5(a)~图5(b)]发现:裂纹断面存在疲劳辉纹,裂纹源区表现为穿晶断裂特征,裂纹扩展区在周期性交变载荷作用下向外扩展,但裂纹扩展区占比面积较小,表明应力较高。断口整体较为平缓,晶粒在形变方向未见明显拉长,微观上呈现解理或准解理特征,断口整体呈脆性开裂特征。

3分析

室温拉伸试验结果得出,断裂位置焊缝(靠近熔合线),焊缝断后伸长率远低于母材伸长率且低于标准要求值(35%)。目前,未见到标准对不锈钢材料及其焊缝接头冲击韧性限值规定要求。本次室温冲击试样结果显示,焊缝韧性显著低于不锈钢母材。因此,焊缝区域塑性变形能力较低以及热影响区成分、组织不均匀性,使得该区域启裂和裂纹扩展抗力低于母材区域,为裂纹扩展提供了有利路径。

不锈钢化学成分分析显示母材P元素含量超标,易增加热裂纹敏感性。但在金相检验和断口分析中未发现明显的氧化物,结合射线检测未发现裂纹等缺陷,可排除焊接热裂纹。焊口断面未发现明显的腐蚀产物,且裂纹为单根主裂纹,无明显的分叉特征,可排除应力腐蚀开裂。断口扩展区发现疲劳辉纹,是疲劳裂纹的典型特征。机组在稳态运行过程中,管系上的周期性疏水设备(疏水周期约60s,持续约10s,疏水完成后管线内部呈负压状态)给附近开裂焊口提供交变载荷。而焊口结构突变、焊缝残余应力及焊缝背面成型不良等缺陷显著造成了焊趾处应力集中。因此,焊接接头塑性、韧性较低及应力集中焊趾区域在交变载荷或在应力集中交互作用下促使了裂纹萌生、扩展,裂纹基本沿垂直接头表面方向扩展延伸,这应与应力的加载方向和幅值大小有关。

综合上述分析,该批焊缝失效机理为疲劳开裂,焊缝和热影响区塑性、韧性显著低于母材,为裂纹扩展提供了路径。交变载荷或在应力集中交互作用下提供了裂纹萌生条件和扩展动力,所有裂纹基本沿垂直接头表面方向扩展延伸,这应与应力的加载方向和幅值大小有关。根据开裂分析过程中发现的问题,建议如下:

1)该类型机组建议选用连续性恒压疏水替代周期性疏水设备,消除交变载荷振源;

2)汽液两相流疏水器及法兰等管件增加短管设计,避免不等厚对接焊口设计,减少焊接结构突变应力集中,提高材料抗疲劳性能;

3)标准建议增加不锈钢类材料焊接接头冲击韧性值的要求,提高焊接接头材料抗疲劳性能;

4)采用低的焊接线能量,严格控制焊接层间温度,减小焊缝和热影响区晶粒大小,提高焊接接头的塑性、韧性。